Tornador de compostaxe tipo ranura Máquinaé a máquina de fermentación aeróbica máis utilizada e o equipo de torneado de compost.Inclúe estante de ranura, pista para camiñar, dispositivo de recollida de enerxía, peza de xiro e dispositivo de transferencia (utilizado principalmente para traballos multitanque).A parte de traballo da máquina de torneado de compost adopta unha transmisión avanzada de rolos, que se pode levantar e non se pode levantar.O tipo elevable úsase principalmente en escenarios de traballo cun ancho de xiro non superior a 5 metros e unha profundidade de xiro non superior a 1,3 metros.

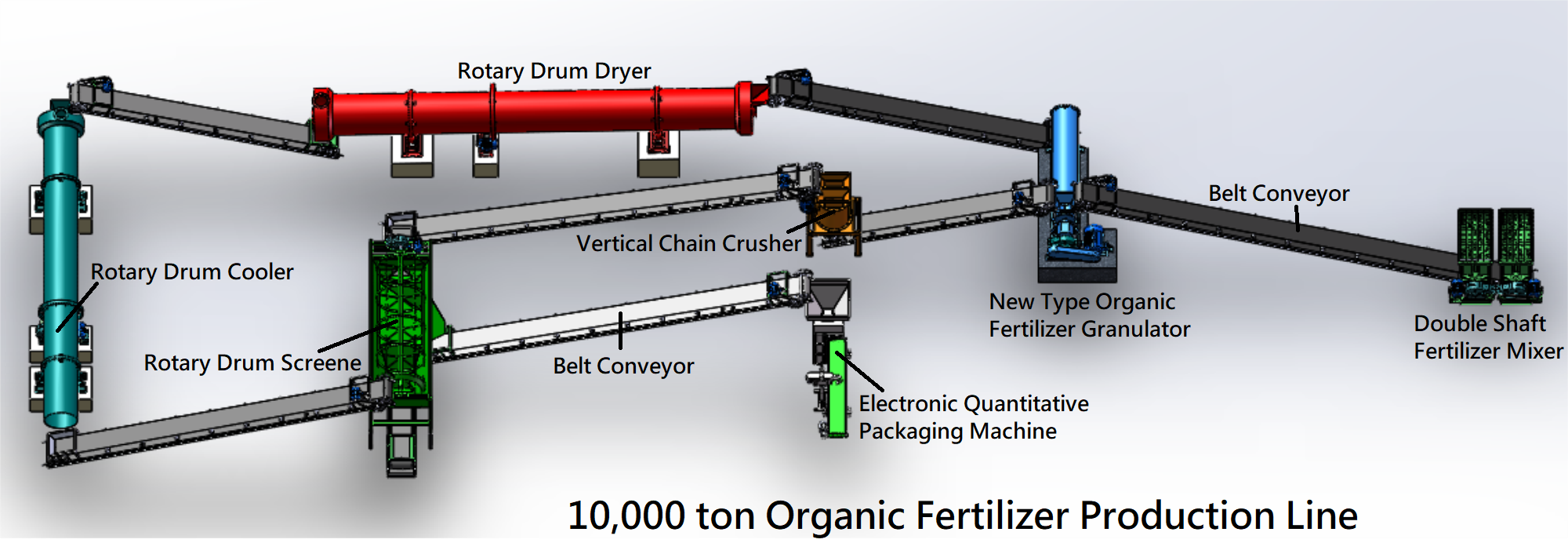

O proceso de deseño e fabricación de toda a nosa liña de produción de fertilizantes orgánicos.O equipo da liña de produción inclúe principalmente un mesturador de dous eixes, un novo granulador de fertilizantes orgánicos, un secador de rolos, un arrefriador de rolos, unha máquina de peneira de rolos, unha trituradora de cadea vertical, unha cinta transportadora, unha máquina de envasado automática e outros equipos auxiliares.

Os fertilizantes orgánicos pódense facer con residuos de metano, residuos agrícolas, esterco de gando e aves e residuos urbanos.Estes residuos orgánicos deben ser procesados máis adiante antes de converterse en fertilizantes orgánicos comerciais de valor comercial para a súa venda.O investimento en converter os residuos en riqueza paga a pena.

A liña de produción de fertilizantes orgánicos é adecuada para:

-- Fabricación de fertilizantes orgánicos de esterco de vacún

-- Fabricación de fertilizantes orgánicos de esterco de vaca

-- Fabricación de fertilizantes orgánicos de esterco de porco

-- Fabricación de fertilizantes orgánicos de esterco de galiña e pato

-- Fabricación de fertilizantes orgánicos de esterco de ovella

-- Fabricación de fertilizantes orgánicos despois do tratamento de residuos municipais.

1. Utilízase en operacións de fermentación e eliminación de auga en plantas de fertilizantes orgánicos, plantas de fertilizantes compostos, fábricas de residuos de lodos, granxas de xardinería e plantacións de cogomelos.

2. Adecuado para a fermentación aeróbica, pódese usar xunto con cámaras de fermentación solar, tanques de fermentación e cambiadores.

3. Os produtos obtidos da fermentación aeróbica a alta temperatura pódense empregar para a mellora do solo, o enverdecemento de xardíns, a cobertura de vertedoiros, etc.

Factores clave para controlar a madurez do compost

1. Regulación da relación carbono-nitróxeno (C/N)

O C/N axeitado para a descomposición da materia orgánica por microorganismos xerais é de aproximadamente 25:1.

2. Control da auga

A filtración de auga do compost na produción real é xeralmente controlada nun 50% ~ 65%.

3. Control da ventilación do compost

A subministración de osíxeno ventilada é un factor importante para o éxito do compost.En xeral, crese que o osíxeno da pila é adecuado para un 8% ~ 18%.

4. Control de temperatura

A temperatura é un factor importante que afecta o bo funcionamento dos microorganismos do compost.A temperatura de fermentación do compost a alta temperatura é de 50-65 graos C, que é o método máis utilizado na actualidade.

5. Control da salinidade ácida (PH).

O pH é un factor importante que afecta o crecemento dos microorganismos.O pH da mestura de compost debe ser de 6-9.

6. Control do cheiro

Na actualidade utilízanse máis microorganismos para desodorizar.

1, Esterco animal: esterco de galiña, esterco de porco, esterco de ovella, esterco de vaca, esterco de cabalo, esterco de coello, etc.

2. Residuos industriais: uvas, escouras de vinagre, residuos de mandioca, residuos de azucre, residuos de biogás, residuos de peles, etc.

3. Residuos agrícolas: palla de cultivo, fariña de soia, po de semente de algodón, etc.

4. Residuos domésticos: lixo da cociña

5. Lodos: lodos urbanos, lodos fluviais, lodos filtrantes, etc.

O proceso básico de produción de fertilizantes orgánicos inclúe: moenda de materias primas → fermentación → mestura de ingredientes (mestura con outros materiais orgánicos-inorgánicos, NPK≥4%, materia orgánica ≥30%) → granulación → envases.Nota: esta liña de produción é só para referencia.

Non só podemos proporcionar un sistema completo de liña de produción de fertilizantes orgánicos, senón tamén proporcionar un único equipo no proceso segundo as necesidades reais.

1. A liña de produción de fertilizantes orgánicos adopta tecnoloxía de produción avanzada, que pode completar a produción de fertilizantes orgánicos á vez.

2. Adopte un novo granulador especial patentado para fertilizantes orgánicos, con alta taxa de granulación e alta resistencia ás partículas.

3. As materias primas producidas por fertilizantes orgánicos poden ser residuos agrícolas, esterco de gando e aves e residuos domésticos urbanos, e as materias primas son amplamente adaptables.

4. Rendemento estable, resistencia á corrosión, resistencia ao desgaste, baixo consumo de enerxía, longa vida útil, mantemento e operación cómodos, etc.

5. Alta eficiencia, bos beneficios económicos, pouco material e regranulador.

6. A configuración e saída da liña de produción pódense axustar segundo os requisitos do cliente.

Os equipos de produción de fertilizantes orgánicos inclúen equipos de fermentación, mesturador de dobre eixe, nova máquina de granulación de fertilizantes orgánicos, secador de rolos, refrixerador de tambor, cribadora de tambor, silo, máquina de envasado automática, trituradora de cadea vertical, transportador de cinta, etc.

Proceso de produción de fertilizantes orgánicos:

1) Proceso de fermentación

Dumper tipo Drough é o equipo de fermentación máis utilizado.O apilador con ranuras consta dun tanque de fermentación, pista de paso, sistema de alimentación, dispositivo de desprazamento e sistema multilote.A parte de envorco é impulsada por rolos avanzados.A aleta hidráulica pode subir e baixar libremente.

2) proceso de granulación

Un novo tipo de granulador de fertilizantes orgánicos úsase amplamente na granulación de fertilizantes orgánicos.É un granulador especial para materias primas como excrementos de animais, froitas en descomposición, cascas, vexetais crus, fertilizantes verdes, fertilizantes mariños, fertilizantes agrícolas, tres residuos, microorganismos e outros residuos orgánicos.Ten as vantaxes dunha alta taxa de granulación, un funcionamento estable, un equipo duradeiro e unha longa vida útil, e é unha opción ideal para producir fertilizantes orgánicos.A carcasa desta máquina adopta un tubo sen costura, que é máis duradeiro e non se deforma.Xunto co deseño do peirao de seguridade, o funcionamento da máquina é máis estable.A resistencia á compresión do novo granulador de fertilizantes orgánicos é maior que a do granulador de disco e do granulador de tambor.O tamaño das partículas pódese axustar segundo os requisitos do cliente.O granulador é o máis adecuado para a granulación directa de residuos orgánicos despois da fermentación, aforrando o proceso de secado e reducindo moito os custos de produción.

3) proceso de secado e arrefriamento

O contido de humidade das partículas despois da granulación polo granulador é alto, polo que hai que secar para cumprir o estándar de contido de auga.O secador úsase principalmente para secar partículas con certa humidade e tamaño de partícula na produción de fertilizantes compostos de fertilizantes orgánicos.A temperatura das partículas despois do secado é relativamente alta e debe arrefriarse para evitar que o fertilizante se aglutine.O arrefriador úsase para arrefriar as partículas despois do secado e úsase en combinación co secador rotativo, o que pode mellorar moito a eficiencia do arrefriamento, reducir a intensidade do traballo, aumentar o rendemento, eliminar aínda máis a humidade das partículas e reducir a temperatura do fertilizante.

4) proceso de selección

Na produción, para garantir a uniformidade do produto acabado, as partículas deben ser filtradas antes do envasado.A máquina de peneira de rolos é un equipo de peneirado común no proceso de produción de fertilizantes compostos e fertilizantes orgánicos.Utilízase para separar os produtos acabados e os áridos non conformes e conseguir aínda máis a clasificación dos produtos acabados.

5) proceso de envasado

Despois de activar a máquina de envasado, o alimentador por gravidade comeza a funcionar, carga o material na tolva de pesada e méteo nunha bolsa a través da tolva de pesada.Cando o peso alcanza o valor predeterminado, o alimentador por gravidade deixa de funcionar.O operario quita os materiais embalados ou coloca a bolsa de embalaxe na cinta transportadora ata a máquina de coser.